Existen diferentes métodos para determinar la capacidad anticorrosiva de un material. Con el uso de un potenciostato, se pueden obtener distintos parámetros, como el potencial de corrosión a circuito abierto (OCP), para ubicarlo en la escala galvánica, o bien una polarización o voltametría, donde se hace un barrido de potencial para determinar, entre otras cosas, el potencial de ruptura y la corriente de Taffel, que permite estimar la cantidad de material que se pierde por año en caso de corrosión generalizada. Para realizar los ensayos, se utiliza una celda electroquímica con un electrolito de NaCl al 3,5%, un electrodo de calomel saturado como referencia y un contraelectrodo de platino. El equipo TEQ_04 se conecta con un software especializado para medir y analizar los datos.

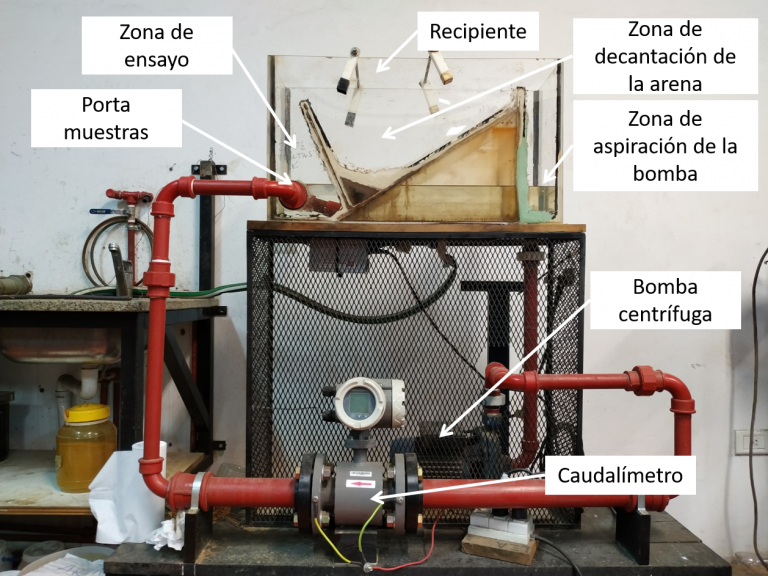

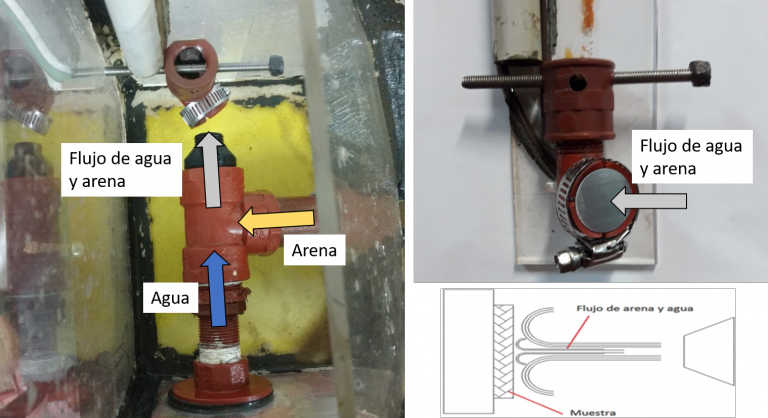

Ésta máquina permite realizar ensayos de erosión, que consisten en colocar la muestra en un flujo continuo de agua y arena en suspensión, que chocará con la superficie (formando un ángulo) y producirá un desgaste erosivo en la misma. La máquina consiste en un recipiente de acrílico, el cual posee tres zonas bien divididas: i) zona de ensayo, ii) zona de decantación de la arena en superficie inclinada y iii) zona de aspiración de la bomba. Además, cuenta con un caudalímetro que permite medir el caudal proporcionado por la bomba centrífuga que impulsa el agua por el circuito, el caudal medido es de aproximadamente 5,6 m3/h.

Previo y posterior al ensayo se realizan mediciones del peso de las muestras, con una balanza de precisión, con el fin de determinar la pérdida de material.

En cuanto a los parámetros que se pueden modificar en la máquina son:

- Tiempo de ensayo.

- Cantidad de arena.

- Granulometría de la arena.

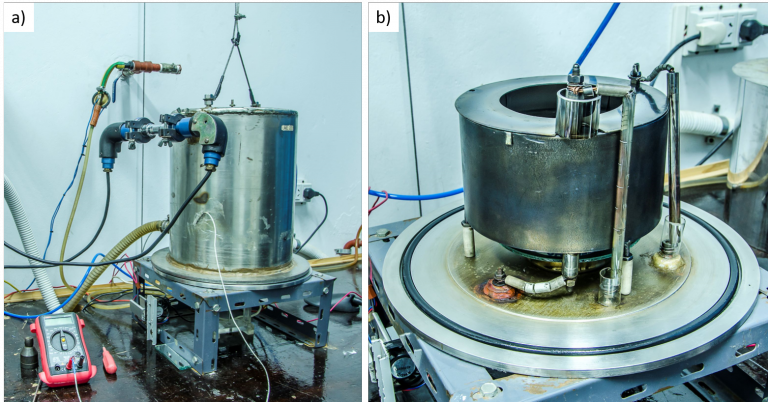

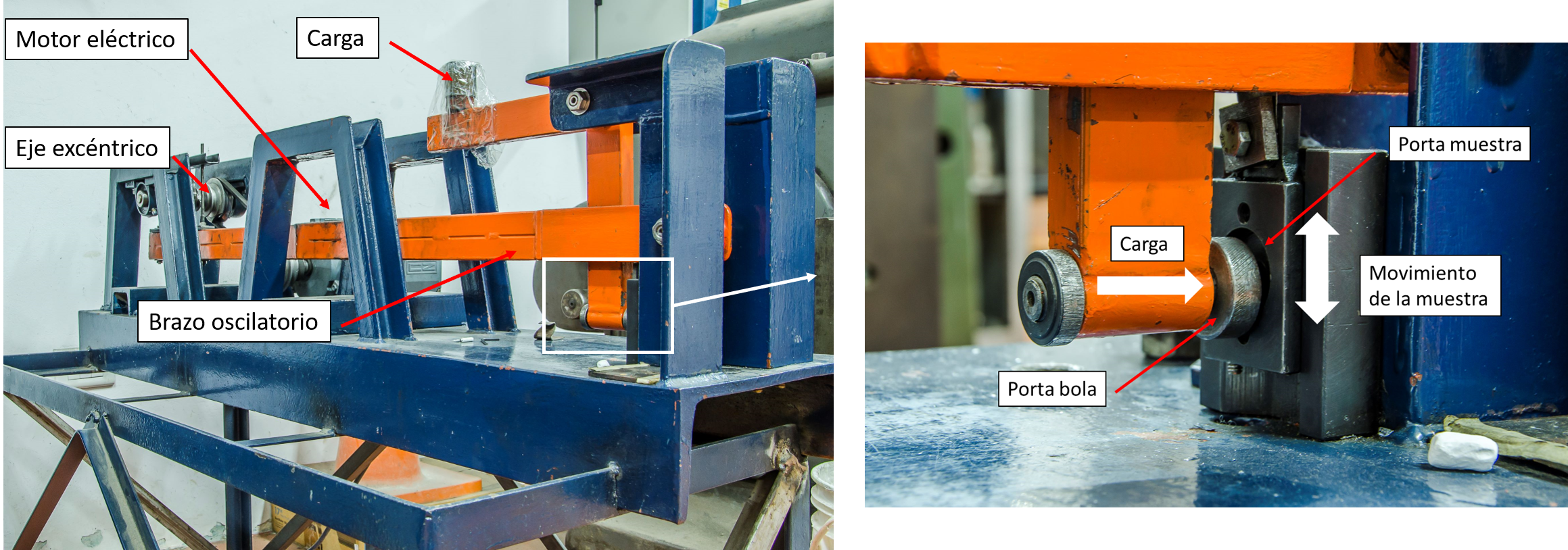

Esta máquina permite realizar ensayos de desgaste del tipo Pin-On-Disk (POD), que consiste en producir un deslizamiento relativo entre dos materiales. La misma fue diseñada y construida por el GIS en conjunto con la empresa Ionar S.A., siguiendo las recomendaciones de la norma internacional ASTM G99, “Standard Test Method for Wear Testing with a Pin-on-Disk Apparatus”. El equipo consta de un brazo pivotante, en cuyo extremo se coloca, del lado superior, la carga (en forma de discos) y del lado inferior, el porta bola (contraparte) que será el material que estará en contacto con la muestra. Ésta última, está dotada de un movimiento de rotación que proviene de un moto-reductor de velocidad variable. A la superficie de la muestra se le aplica una carga constante determinada, la trayectoria de desgaste es una circunferencia (que se puede variar en 3 radios diferentes) y el ensayo culmina una vez se haya alcanzado cierta distancia recorrida (que fue prefijada). El brazo contiene una celda de carga que permite medir durante todo el ensayo, la fuerza lateral producto del deslizamiento, y que permitirá graficar el coeficiente de fricción en función del tiempo o distancia. Además luego de un análisis por perfilometría de la huella de desgaste, se obtendrá también la tasa de desgaste. Éstos dos datos serán útiles para determinar el comportamiento tribológico de un material o recubrimiento.

En cuanto a los parámetros que se pueden modificar en la máquina son:

- Contraparte: es una bola que puede ser de distintos materiales:

- Acero Ø 5mm

- Carburo de tungsteno Ø 5mm

- Alúmina Ø 6mm (Más usual).

- Nitruro de silicio Ø 6.35mm.

- Carga: puede ser 1N, 2N, 3N, 4N y 5N.

- Distancia recorrida: por la contraparte sobre la muestra. Puede ser 100 m, 200 m, 300 m, 500 m, 1000 m y 1500 m.

- Radio de la trayectoria: se pueden usar radios de 5 mm, 6 mm y 7 mm.

Esta máquina permite realizar la prueba “Dry Sand/Rubber Wheel”, que consiste en medir el desgaste abrasivo con una arena de determinada granulometría que se deja caer entre el espécimen de prueba (empujado mediante un brazo con determinada carga) y una rueda de goma vulcanizada con caucho sintético (SBR de 60 Shore de dureza) que se mueve en la misma dirección que la arena. Se mide la pérdida de volumen del espécimen en función del tiempo o de las revoluciones que dio la rueda, utilizando una balanza de precisión. Éste equipo fue construido por el GIS siguiendo la norma ASTM G65 – 94.

En cuanto a los parámetros que se pueden modificar en la máquina son:

- Tiempo de ensayo.

- Granulometría de la arena: por lo general AFS 50/70.

- Carga.

El equipo admite muestras tanto cilíndricas de 24 mm de diámetro, como cuadradas o rectangulares de máximo 30 mm de ancho. Para todos los casos el espesor máximo de las muestras es de 10 mm.

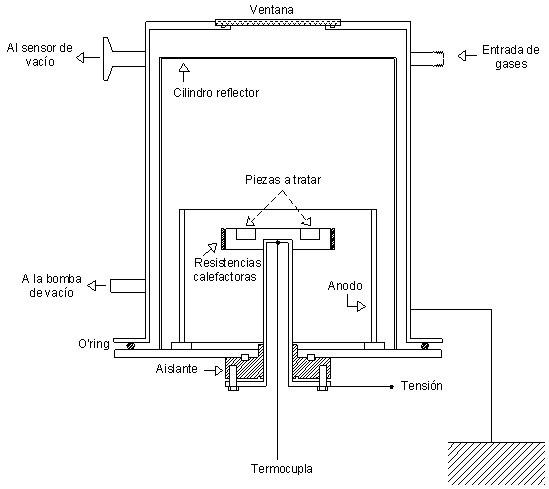

El equipo de nitruración iónica consiste en un reactor de acero inoxidable, con simetría cilíndrica y 14 litros de capacidad. La descarga se realiza entre un disco de acero inoxidable, donde están las probetas, que actúa como cátodo y un cilindro del mismo material que lo rodea y actúa como ánodo. Se aplica al electrodo una tensión negativa, con una descarga con forma de onda cuadrada, de frecuencia regulable (0-1000Hz) y factor de tiempo activo regulable también entre 0 y 100%.

La cámara consiste en un tubo de acero inoxidable de 300 mm de diámetro y 3 mm de pared que tiene soldada una tapa superior del mismo espesor con una ventana de vidrio para observación. La parte inferior tiene soldada una plancha de acero inoxidable de 8 mm, con la misma abertura del tubo pero formando una pestaña que sirve para cerrar con la tapa inferior. Los cierres son con retenes tipo O-Ring colocados en cavidades hechas en las tapas. Por la tapa inferior entran las conexiones para las resistencias y para el ánodo, todos aislados de la cámara.

La calefacción se entrega al electrodo interior (cátodo) a través de un arreglo de resistencias alrededor de él y pantallas reflectoras evitan la pérdida de calor por radiación. Los gases entran todos por un mismo conducto pero el flujo se registra individualmente, y la temperatura se mide con una termocupla que llega por el electrodo hasta la base de las probetas. Un controlador tipo PID mantiene la temperatura en el valor elegido durante toda la duración del experimento.

Un esquema del reactor se presenta en la figura. Los esquemas de los equipos auxiliares de hidrodinámica y de potencia se presentan a continuación.

Las probetas consisten en discos, cortados de una barra, cilindrados a 24 mm y con un espesor de 6 mm. Las mismas se colocan en una cavidad en el electrodo de trabajo, exponiendo al plasma sólo su cara superior, lijada hasta granulometría 1200 y pulida con pasta de diamante.