Equipamiento de Oficina: Cuatro computadoras con conexión a Internet, impresora color de chorro de tinta, impresora láser ByN, scanner, escritorios, biblioteca, armarios.

Desbastadora Manual, para lijas al agua gruesas, de construcción propia.

Limpiadora por ultrasonido.

Termómetro infrarrojo, hasta 800 ºC, con emisividad ajustable.

Cortadora de metales de alta y baja velocidad con disco abrasivo y disco de diamante.

Comparador mecánico micrométrico.

Multímetro Digital con conexión para PC.

Electrodo de referencia de calomel saturado para estudios de corrosión.

Sistema para estudio de corrosión por sensibilización en bordes de grano, basado en ataque electrolítico con ácido oxálico, según Norma ASTM A162.

Pulidoras de disco giratorio, una para lijas al agua y una para pasta de diamante, la segunda de construcción propia.

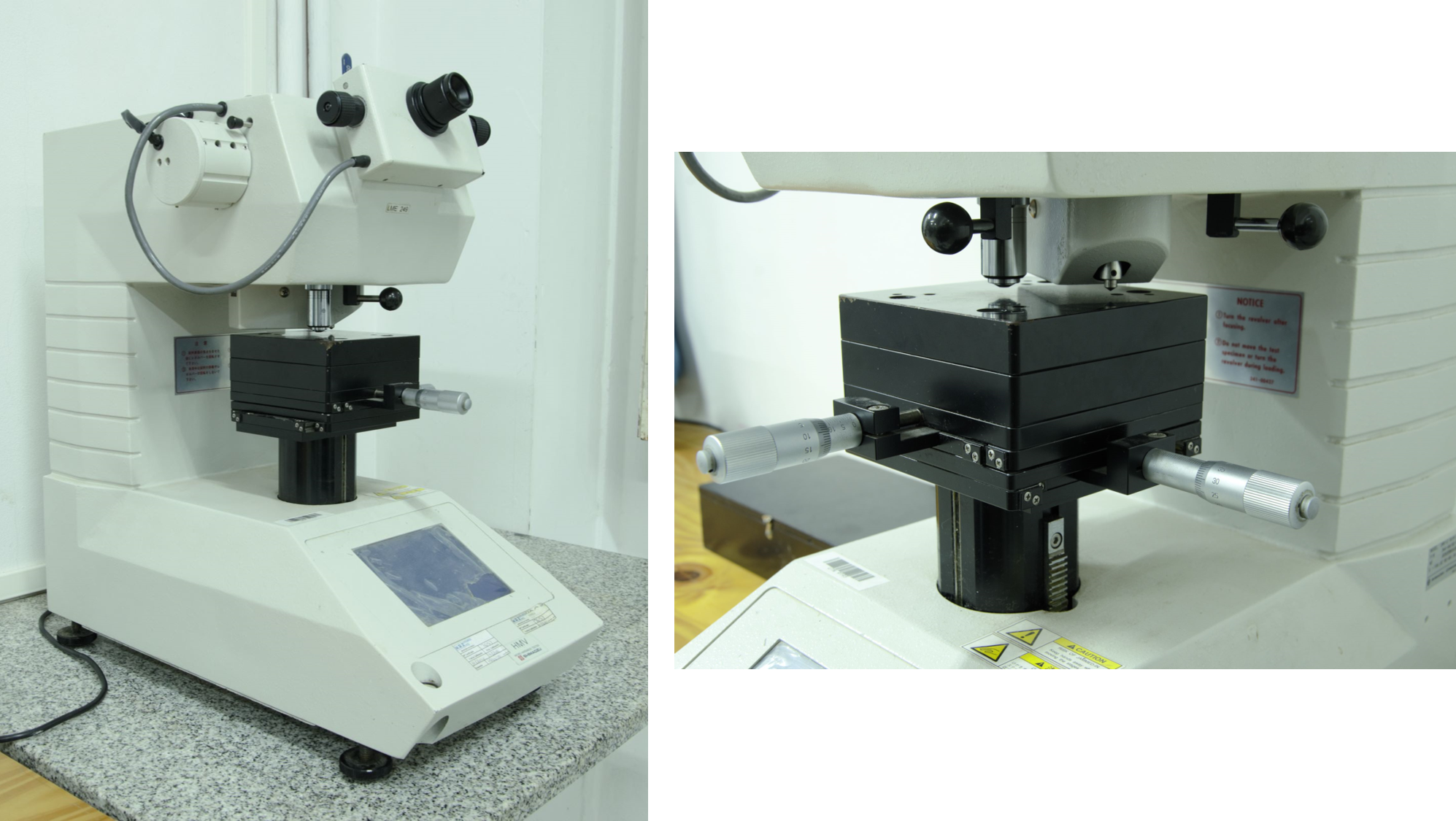

La microdureza permite medir capas muy delgadas sin romperlas, como es el caso de las capas nitruradas.

Se utiliza un indentador Vickers tipo piramidal, con cargas entre 25 g y 2 kg. Además de la superficie, también se hacen mediciones en profundidad, para determinar el gradiente de dureza desde la superficie hasta el centro del material.

El microdurómetro disponible es uno de la marca Shimadzu HV-2, con desplazamiento en los 3 ejes, lo que permite adaptarse a cualquier tipo de muestras.

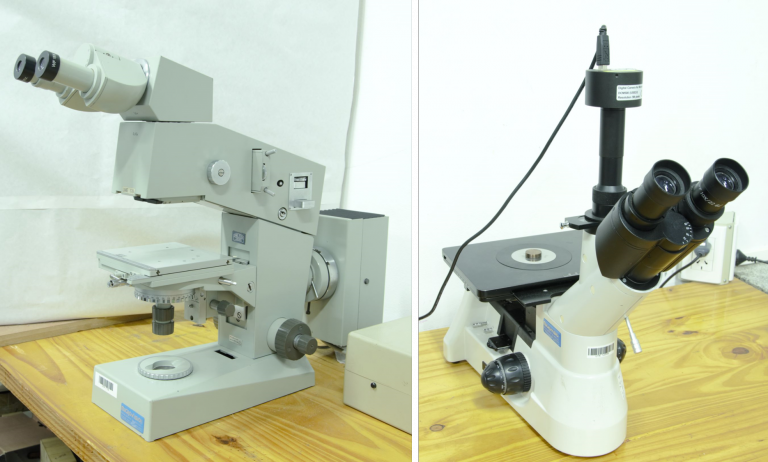

Se utilizan para realizar análisis metalográficos, determinación de las estructuras, identificación de inclusiones, fases presentes, medición de tamaño de grano, determinación del espesor de capas modificadas, como en la nitruración o el cementado.

También se realizan mediciones de áreas desgastadas, análisis de falla por corrosión, origen del picado y/o tipo de corrosión.

Se utiliza una cámara adosada al microscopio, con un software especializado para asistir en las mediciones.

Los microscopios que se encuentran en el GIS son:

- Microscopio Metalográfico Mikoba, hasta 800 aumentos, con cámara de video.

- Microscopio Metalográfico Zeiss.

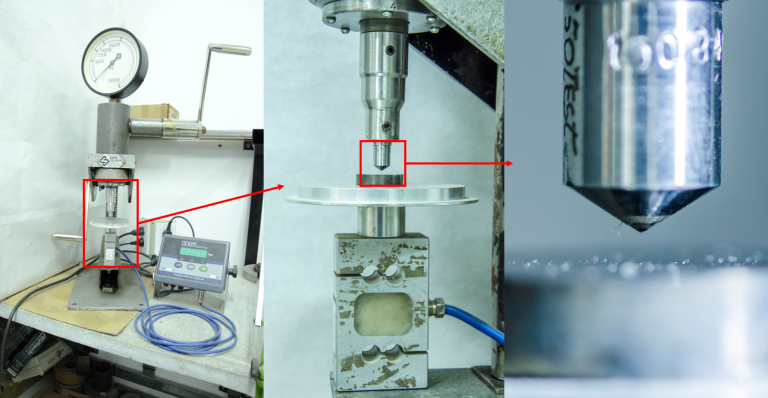

Con el ensayo de rayado se puede determinar la adhesión del recubrimiento al substrato, utilizando una punta cónica de diamante que se desplaza por la superficie a ensayar a una velocidad constante. Esta máquina de ensayo fue diseñada y construida en el GIS.

Por el momento, sólo realiza ensayos a carga constante, aunque está diseñada para poder realizar ensayos de carga variable en un futuro.

Parámetros:

- Indentador: tipo Rockwell, punta cónica de diamante.

- Muestra: circular de 25 mm de diámetro y máximo 15 mm de espesor.

- Carga: hasta 120 N.

- Longitud del rayado: entre 5 y 15 mm.

Luego del ensayo, las huellas se analizan mediante microscopía óptica.

El ensayo de indentación consiste en realizar una impronta mediante un indentador cónico de 120 ° con una punta de diamante, aplicando una carga estática sobre la superficie de una muestra recubierta durante 10 segundos. Se trata de un ensayo que da información cualitativa del nivel de adhesión del recubrimiento y es muy utilizado gracias a su rapidez y sencillez.

El equipo que se encuentra en el grupo GIS fue una adaptación de un durómetro Brinell, al cual se le colocó un indentador Rockwell y una celda de carga, con el fin de cumplir con los parámetros indicados en la norma VDI 3198.

Los parámetros mas utilizados en ésta máquina son:

- Tiempo: 10 segundos

- Carga: 60, 100 y 150 kg.

Las limitaciones que tiene son muestras de 7 mm de espesor.

Luego de realizado el ensayo, se obtiene una indentación, que debe ser analizada mediante microscopía óptica y contrastada con la tabla de la norma VDI 3198 para obtener una clasificación del daño (HF1-6). Cabe destacar que la norma indica que debe realizarse con 150 kg y durante 10 segundos, además de que el recubrimiento no debe tener un espesor superior a 3 μm y una dureza del sustrato no mayor a 30 Rockwell.

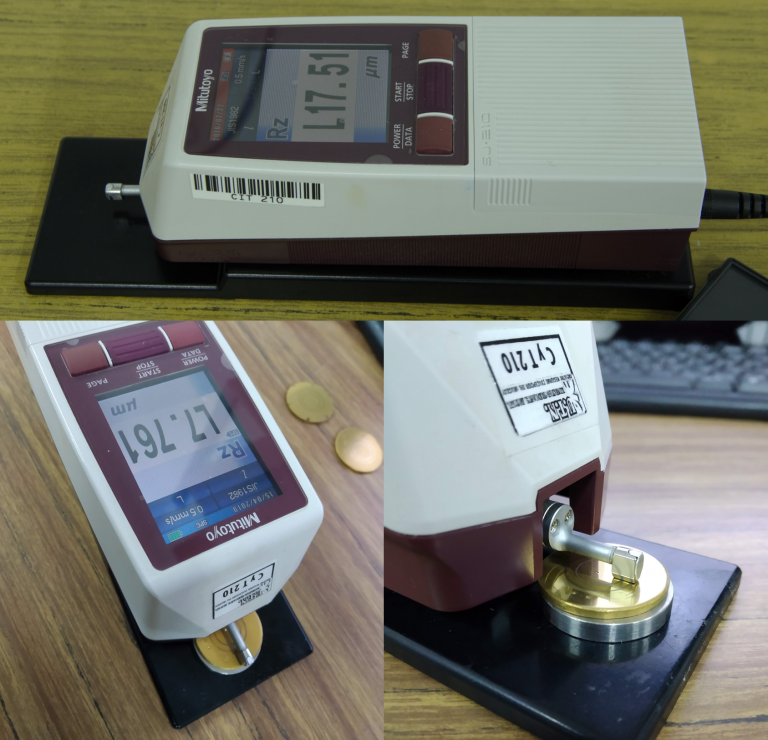

El rugosímetro es un dispositivo portátil que permite medir la rugosidad superficial de manera fácil y precisa. Es una forma de evaluar el acabado superficial de distintos materiales y piezas. Consta de una aguja que se coloca sobre la superficie de la muestra y la punta de ella copia la rugosidad superficial. Un patín detrás de la aguja es el que lleva la aguja y la desplaza por el recorrido de la medición. Todo el sistema esta motorizado para recorrer la muestra de manera automática. Un captador es el encargado de recoger la información del desplazamiento vertical de la aguja, los datos que se obtienen con el captador se procesan y se pueden obtener distintos parámetros como: Ra: rugosidad media, Rz, Ry, entre otros.

El rugosímetro Mitutoyo SJ 210 tiene un recorrido máximo de 16 mm en el eje “x” y 360 μm en el eje “z” (-200 μm a +160 μm considerando un nivel cero). La máxima resolución en el eje “z” es de 2 nm.

En el GIS se utiliza el rugosímetro para:

- Medir la rugosidad superficial.

- Obtener los perfiles de huellas de desgaste (que permiten calcular el volumen desgastado).

El equipo fue diseñado y construido en el GIS según la norma ASTM B117, para realizar ensayos de corrosión que permiten evaluar el comportamiento de un grupo de muestras frente a la corrosión en un ambiente salino. Este dispositivo crea un ambiente cargado de sal con alta humedad, a una temperatura determinada, es así que las muestras colocadas en el interior están expuestas a una niebla salina continua y altamente corrosiva.

La cámara fue construida de vidrio, por su resistencia a la corrosión, mecánica y transparencia, de 80 cm de ancho, 70 cm de largo y 90 cm de alto. Las probetas deben ubicarse a 30º respecto a la vertical durante el ensayo y el soporte cuenta con una leve inclinación respecto de la horizontal para permitir el drenaje de la solución acumulada en este sector. La solución corrosiva de agua desionizada con un contenido de sal del 5% en peso se atomiza con aire comprimido formando una niebla fina.

Los parámetros que se utilizan en la máquina son:

- Tiempo de ensayo: 100 horas

- Temperatura de la solución: 35 °C

- Concentración de la solución salina: al 5%.

Previo y posterior al ensayo se toman fotografías de las muestras, con el fin de evaluar la presencia o no de corrosión generalizada o generación de pits, que luego pueden ser analizados por microscopía óptica.